PROYECTOS

Goialde, menor vibración de máquinas mayor productividad

Colaboramos en el proyecto DynXperts: 12 empresas, centros tecnológicos y universidades, entre ellas IK4-IDEKO, líder del proyecto

IK4-TEKNIKER participa en el proyecto europeo DynXperts con el objetivo de aumentar la capacidad de corte de los cabezales magnéticos en máquinas herramienta.

Las máquinas herramienta empleadas para el mecanizado de piezas de aluminio, como las que utilizan los clientes de GOIALDE HIGH SPEED, necesitan emplear cabezales de una gran potencia y una elevada velocidad de giro para obtener grandes productividades.

Los cabezales con rodamientos cerámicos utilizados tradicionalmente tienen el inconveniente de tener habituales averías, debidas principalmente a roturas de los rodamientos. Como alternativa, GOIALDE HIGH SPEED e IK4-TEKNIKER llevan años desarrollando cabezales con cojinetes magnéticos que no precisan de mantenimiento al no existir contacto mecánico.

Los cabezales con cojinetes magnéticos, sin embargo, son susceptibles de problemas de inestabilidad en el mecanizado debido principalmente a la falta de amortiguamiento.

IK4-TEKNIKER ha trabajado, en el marco del proyecto europeo DynXperts, en la resolución de esta limitación.

Además, colabora en el proyecto con otras 11 empresas, centros tecnológicos y universidades, entre ellas IK4-IDEKO, líder del proyecto, Soraluce y la Universidad del País Vasco (UPV/EHU. El objetivo común es investigar con cabezales activos y fijaciones inteligentes para mejorar el comportamiento dinámico de las máquinas y por consiguiente mejorar su productividad.

Cabezal magnético

IK4-TEKNIKER se ha encargado del desarrollo de cinco funcionalidades integradas (monitorización, calibración, estabilidad, amortiguamiento y algoritmos de control avanzados) sobre un cabezal magnético diseñado especialmente para GOIALDE.

El objetivo final es aumentar la capacidad de corte de los cabezales magnéticos, superando las proporcionadas por los cabezales de rodamientos tradicionales. De esta forma se supera una de las barreras que existía para su integración en máquinas de alta productividad.

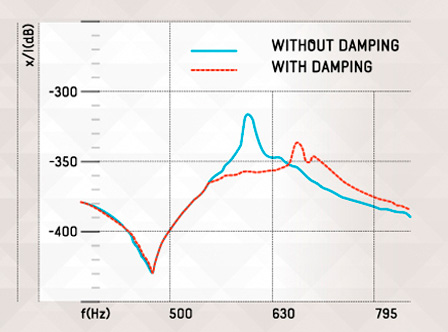

En el inicio del proyecto, la productividad del cabezal estaba limitada por la aparición del chatter, un tipo de vibración nociva para la máquina. IK4-TEKNIKER ha trabajado en el desarrollo de algoritmos que permiten evitarlo y consecuentemente aumentar el caudal de viruta que es capaz de mecanizar. De las cinco funciones enumeradas anteriormente, la capacidad de amortiguamiento ha sido la que ha proporcionado mejores resultados, permitiendo multiplicar cinco veces la productividad del cabezal magnético diseñado por los investigadores del centro.

Las primeras dos funciones, monitorización y calibración, permiten conocer el comportamiento dinámico de la máquina y son necesarias para implementar el resto de las funciones. La función de estabilidad calcula en tiempo real las condiciones de mecanizado (velocidad de giro), que proporcionan mayor estabilidad al proceso. La última función, la de control avanzado, ha permitido mejorar el comportamiento de la máquina en entrada de herramienta. En las condiciones ensayadas, empleando simultáneamente la función de amortiguamiento y control avanzado, se ha mejorando la productividad 7 veces.

Además de permitir reducir los costes de mantenimiento (ya que el mantenimiento prácticamente desaparece) y proporcionar una mayor disponibilidad de la máquina, los cojinetes magnéticos permiten emplear técnicas como el “axis on axis”, que aumenta considerablemente la dinámica de la máquina herramienta en movimientos pequeños, lo cual permite ganar tiempo en cambios de trayectoria.

Investigación en desarrollos con cojinetes magnéticos

IK4-TEKNIKER lleva más de 10 años trabajando activamente en desarrollos relacionados con cojinetes magnéticos, ya que son las aplicaciones principales para el sector industrial, el sector energético y la instrumentación científica.

Las capacidades adquiridas han permitido al centro tecnológico contar con la confianza de empresas punteras cómo GOIALDE HIGH SPEED y ZIGOR CORPORACIÓN.

El centro vasco trabaja actualmente en dos proyectos regionales en los que se está aplicando la tecnología de los cojinetes magnéticos. De hecho, en estos proyectos ya se aplican tres (monitorización, calibración y amortiguamiento) de las cinco funcionalidades desarrolladas en el proyecto DynXperts.