ESPECIALISTA

La máquina herramienta y la cuarta revolución industrial

La visión del especialista:

Javier Arzamendi, Coordinador del sector de Máquina Herramienta y Aitor Alzaga, Coordinador de

Industry 4.0 de IK4-TEKNIKER

En estos momentos vivimos una época de cierta expectación ante las promesas de las tecnologías asociadas a la denominada cuarta revolución industrial. Para entender el momento actual y lo que puede ocurrir a futuro, nada mejor que echar la vista atrás para ver lo que ha ocurrido desde la tercera revolución industrial.

La década de los 80 trajo la confirmación del cambio derivado de la incorporación de la electrónica a las máquinas herramienta y con la llegada del control numérico las máquinas herramienta tradicionales quedaron obsoletas.

Posteriormente, se avanzó en la implantación de líneas de fabricación flexibles que derivó, sobre todo, en favor de las células compuestas normalmente por una sola máquina, que resultaban ser más rentables y más fiables.

A partir de la incorporación del CNC en las máquinas, se empezó a trabajar en conseguir una mayor precisión en la fabricación de piezas. Para ello, se integraron reglas ópticas, sistemas de medición en máquina, sistemas de calibración, etc.

Una vez demostrada la precisión que podían obtener las máquinas herramienta, el siguiente paso fue mejorar la productividad para mejorar su rentabilidad. Para ello, se desarrollaron nuevas herramientas y máquinas con mayores capacidades mecánicas (mayores velocidades, potencias, pares, rigideces, etc.).

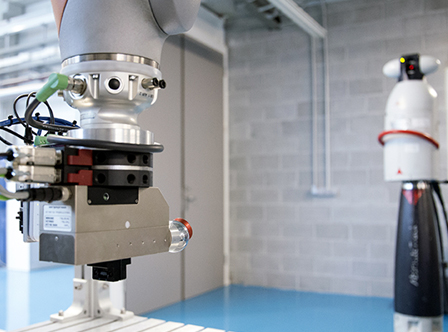

Además, se desarrollaron sistemas que reducían los tiempos muertos (carga y descarga automática, cambios rápidos de herramientas y cabezales, empleo de robots para múltiples usos, etc.).

El paso siguiente fue mejorar la fiabilidad. La introducción de controles abiertos permitió el monitorizado y procesamiento en tiempo real de sensores externos y señales internas de los accionamientos, lo que permitió, a su vez, detectar el estado de la herramienta, vibraciones, colisiones, etc. De esta forma, se aumentaba el grado de autonomía y fiabilidad.

En los últimos años se ha avanzado en la producción de máquinas multifuncionales que integran diferentes procesos, de forma que pueda realizarse el mayor número de operaciones en una sola atada sin necesidad de manipular la pieza.

Un aspecto que no se ha tenido en cuenta hasta hace pocos años, es el de la eficiencia energética de las máquinas. Las máquinas deben estar diseñadas y dimensionadas para reducir al máximo el coste de ciclo de vida, siendo lo más amigable posible con el medio ambiente.

Para ello, se ha avanzado en el uso de nuevos materiales, disminución de refrigerantes, reciclaje, utilización de componentes con mayores rendimientos, reducción del espacio en planta, etc.

Modelo de referencia Industry 4.0 aplicado a máquina herramienta

El reto que se plantea ahora el sector de la máquina herramienta es posicionarse en relación a la denominada revolución “Industria 4.0”, que se derivada de las múltiples oportunidades, en general, de la creciente digitalización de productos y procesos.

Desde el punto de vista tecnológico las posibilidades son muchas, pero la pregunta que se hacen los potenciales compradores y usuarios de estas máquinas es ¿cómo pueden aprovecharse de ellas? La respuesta no es fácil y, seguro, dependerá de cada caso.

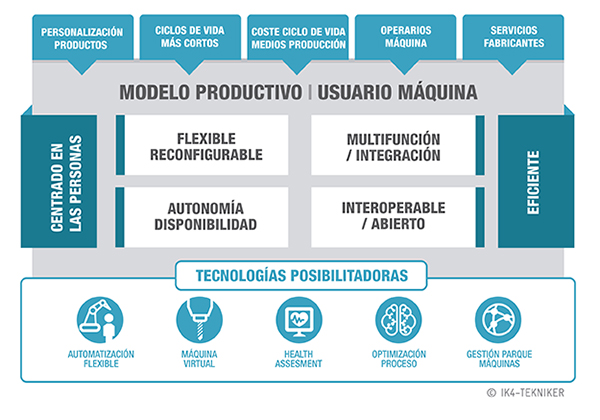

Para estructurar el análisis de “qué puede hacer más competitiva mi empresa y qué prestaciones le tengo que pedir a la máquina”, es bueno tener un modelo de referencia, tal y como el que se representa en la siguiente figura.

(Este modelo es una particularización al caso de máquina herramienta del modelo general de Industry 4.0 utilizado por IK4-TEKNIKER en el diagnóstico e identificación de oportunidades en el ámbito de Industry 4.0)

Este modelo de referencia pretende guiar al comprador y usuario de la máquina a evaluar qué aspectos tecnológicos pueden ser más interesantes según los casos. Los criterios de compra no son homogéneos, variarán en función de la estrategia de negocio de cada caso y el modelo productivo que da respuesta a dicha estrategia.

Como punto de partida, se tendrá que tener en cuenta los drivers, tendencias o factores del negocio donde compite la empresa.

- Personalización de productos o necesidad de particularizar el producto al usuario final.

- Ciclos de vida más cortos, que estarán relacionados con las necesidades de lanzamiento de nuevos productos en plazos cada vez más cortos.

- Coste de ciclo de vida de los medios de producción: En la gestión de las empresas está cada vez más extendida la consideración de la inversión y los costes de operación de forma conjunta. Conceptos como “coste de ciclo de vida” se demandan cada vez más.

- Disponibilidad de operarios y su capacitación: Operarios cada vez más habituados al uso de las tecnologías de la información, pero, habitualmente, con menos conocimiento en los procesos de fabricación.

- Los proveedores de los medios de producción, que cada vez ofrecen más servicios relacionados con el mantenimiento predictivo de sus máquinas, incluso en algunos casos dispuestos a estudiar nuevas fórmulas de pago o financiación de sus máquinas.

El modelo productivo de fabricación avanzada a adoptar en cada caso tendrá, en general, como atributos:

- La flexibilidad entendida como capacidad de producir, en último extremo, de forma personalizada y la re-configurabilidad entendida como capacidad de adaptación de forma rápida y económica a los cambios en el producto.

- Multi-funcionalidad o capacidad para realizar el máximo número de operaciones sobre la pieza en la misma máquina, incluidas operaciones auxiliares como la carga/descarga de piezas y la medición in-situ.

- La inteligencia incorporada a la máquina para responder de forma autónoma supervisando y asegurando que el proceso produce piezas sin defectos, conocer el estado de la máquina y predecir que algún componente va a fallar o va a generar algún problema de calidad, etc.

- La capacidad de conexión e interoperar: Máquinas que se integran de una manera fácil en el proceso de digitalización de la empresa y que permiten incorporar utilidades de terceros.

- Eficiencia que se conseguirá optimizando los procesos, consiguiendo así, una alta disponibilidad de las máquinas y fabricando con “cero defectos”.

- Centrado en las personas, ya que son las personas las que operan y hacen que los sistemas productivos funcionen.

Por último y en relación a las tecnologías en las que nos podemos apoyar, las más relevantes podrían ser:

- Automatización flexible y fácilmente reconfigurable que permite, por ejemplo, la carga y descarga de piezas en máquina en contextos de producción de cambio frecuente de piezas o de piezas que llegan a máquina en contenedores.

- “Máquina virtual” que permite el modelizado y simulación de máquina-proceso que permite reducir drásticamente la puesta a punto de nuevos procesos.

- “Health assesment” de la máquina, que a partir de una serie de test de caracterización permite de una manera casi continua y en tiempo real, disponer de información sobre el estado de los diferentes componentes críticos de la máquina. Se puede complementar con mecanismos de autocalibración de máquina herramienta, que permite en sólo unos minutos y de manera autónoma realizar una verificación de los errores de la máquina y en caso de que estén fuera de tolerancias, autocalibrar la máquina para que ésta pueda seguir mecanizando con la mayor precisión.

- Optimización del proceso en base a modelos de simulación que se integran con el control de máquina y tomar de manera autónoma e inteligente decisiones sobre los parámetros del proceso y sobre las condiciones dinámicas de los diferentes componentes mecánicos. Incluirá la capacidad de monitorizar el OEE (“Overall Equipment Efficiency”) de la máquina en tiempo real de manera que mantenga al operario/encargado informado en todo momento de posibles tendencias que alerten de potenciales incidencias.

Por otra parte, tendrá la capacidad de ayudar al usuario a buscar causas raíz en las perdidas de la eficiencia mediante la búsqueda de correlaciones entre el OEE y las distintas variables que puedan tener relación con sus componentes (eficiencia, disponibilidad y calidad) mediante herramientas de estadística y minería de datos. - El estado de salud que se monitoriza localmente y los datos asociados que pueden intercambiarse con el fabricante de la máquina, para de esta manera, ofrecer servicios de valor añadido como servicios de mantenimiento predictivo.

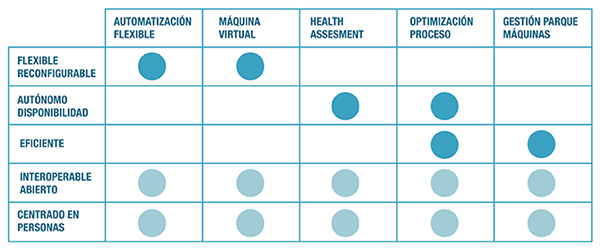

Podemos realizar un análisis de cómo contribuyen estas tecnologías a los atributos del modelo productivo y, en definitiva, su alineamiento con los drivers de mi negocio. Se observa que no todas impactan del mismo modo.

Así, por ejemplo, si mi negocio se desarrolla en el sector de automoción primará la autonomía y eficiencia, con lo que las máquinas deberían equiparse con la sensorización adecuada que me de autonomía y alta disponibilidad.

Por otra parte, el disponer de alguna solución que me ayude a optimizar el proceso será un aspecto diferencial en relación a mi competencia.

Si mi negocio está en el sector aeronáutico, necesitaré soluciones de producción que me permitan lanzar y hacer bien a la primera nuevas piezas. Conceptos como “máquina virtual” pueden ser de gran ayuda. Por otra parte, conceptos como “automatización flexible” pueden hacer que automatizaciones que en el pasado no eran planteables hoy en día sean más factibles.

Hay que indicar que hay dos características: “Interoperable/Abierto” y “Centrado en las personas” que de alguna manera se deben tener en cuenta en cualquier solución tecnológica.

Por último, habría que considerar también otro concepto, el de la madurez tecnológica, ya que afecta tanto a la oferta tecnológica como la demanda; En estos momentos, y ante las potenciales oportunidades que parece que existen, se está produciendo la entrada de múltiples agentes que complementan la oferta más tradicional, pero hay que tener en cuenta que no todos sobrevivirán.

Por otra parte, y desde el punto de vista del comprador, usuario de máquina, la organización tiene que estar preparada para sacarle rendimiento a algunas o muchas de las tecnologías ofertadas.