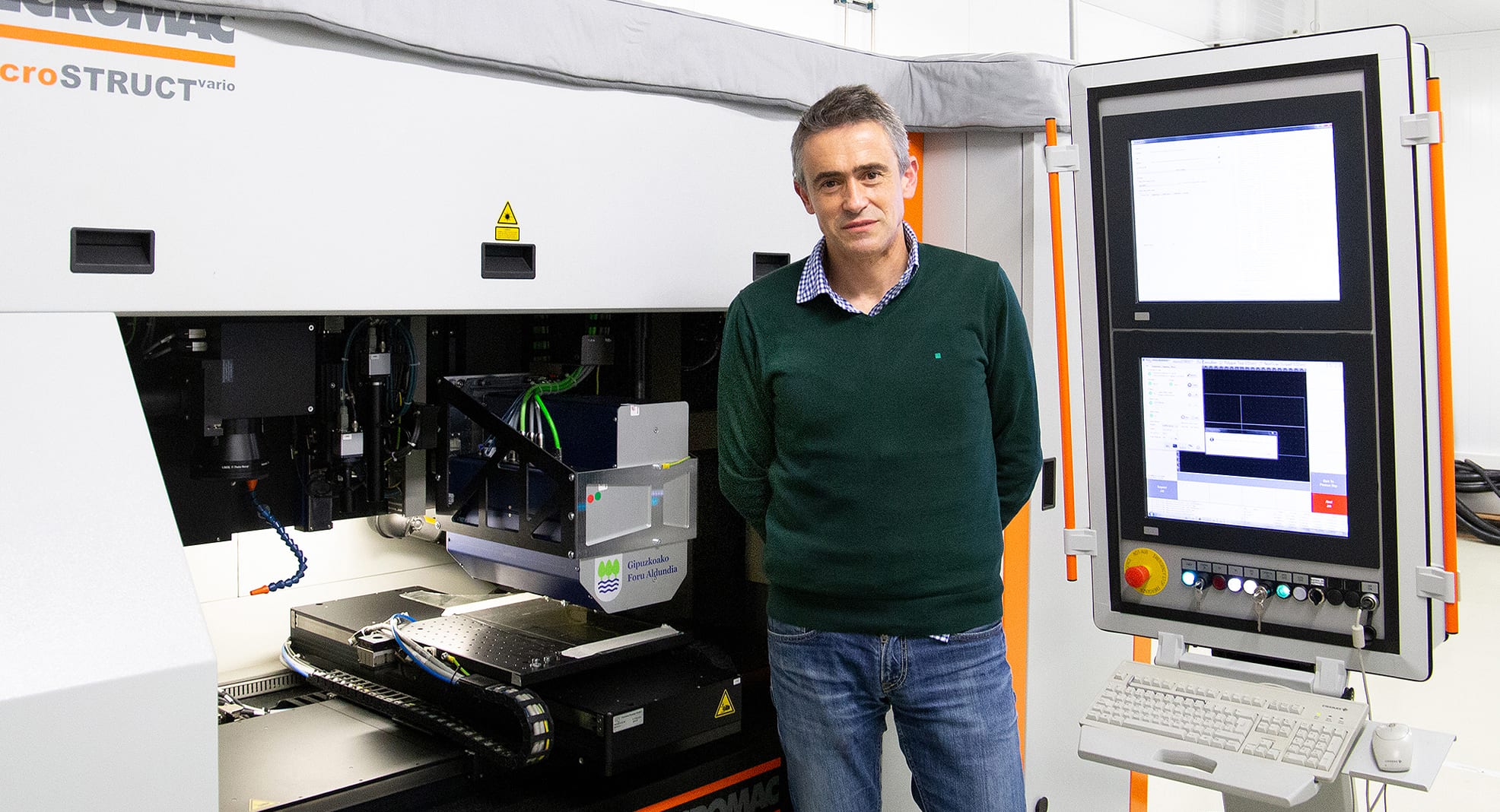

La visión del especialista: David Gómez, director de Laser Manufacturing Lab de Tekniker

La tecnología láser proporciona beneficios muy interesantes para la industria, de hecho, el uso del láser para la fabricación industrial supone la mayor fuente de ingresos para el sector con cerca del 41% del mercado frente a otras aplicaciones. Tekniker, experto en tecnología láser para manufacturing, ofrece una visión del estado actual de esta tecnología, así como desarrollos a futuro, y todo ello a través de su experiencia en el acompañamiento de las empresas en este reto.

El uso del láser para la fabricación industrial supone la mayor fuente de ingresos para el sector con cerca del 41% del mercado, frente a otras aplicaciones como las comunicaciones (27%), la seguridad y defensa (12%), la sensórica (9%) o el sector médico (8%)1.

En general, los láseres industriales se utilizan actualmente en procesos muy establecidos como el corte, la soldadura, los tratamientos térmicos o el marcado. De igual modo, constituyen un elemento clave en el desarrollo de procesos innovadores como la fabricación aditiva o el texturizado a alta velocidad.

A diferencia de otro tipo de fuentes, un láser industrial debe contar con características específicas como la capacidad de amplificarse a altas potencias, que cuente con un diseño compacto que permita su integración en sistemas industriales y, que su fabricación sea robusta, es decir, que combine fiabilidad y estabilidad en entornos 24/7.

Actualmente existen fundamentalmente cuatro tipos de láseres industriales que cumplen con estas características y que son, atendiendo a su medio activo, el láser de CO2, el láser de estado sólido, el láser de diodo y el láser de fibra.

Es importante señalar el creciente interés del láser de fibra por parte de la industria, ya que cuenta en la actualidad con cuotas de mercado de más del 50% e incluso se espera un gran incremento en los próximos años.

Del mismo modo, se debe tener en cuenta que la complejidad tecnológica de un láser industrial, que cuenta con una emisión definida en longitud de onda (específica de cada medio activo) y perfil de potencia dado (generalmente, gaussiano), hace que el mercado se encuentre dominado por grandes empresas y solo haya mercado para pequeñas empresas en aplicaciones más concretas, como el desarrollo de láseres de pulsos ultracortos.

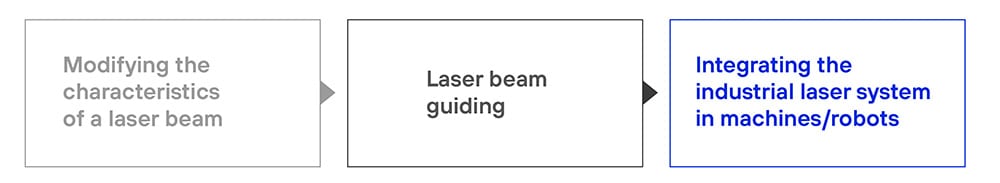

En este contexto, nuestro objetivo fundamental es resumir el estado actual de las tecnologías y componentes que, a partir de la emisión de estas fuentes industriales, posibilitan la fabricación eficiente y flexible o que incluso guían en el desarrollo de nuevos procesos de fabricación.

Modificación de las características del haz láser: longitud de onda y conformado

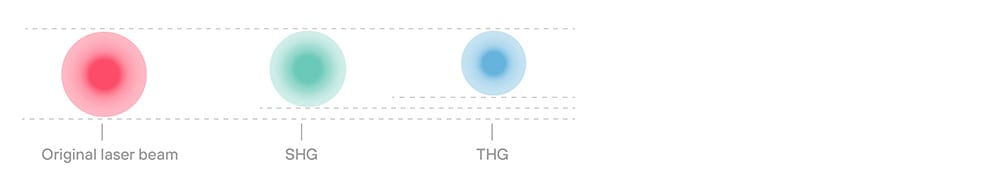

La longitud de onda de emisión láser representa una “huella dactilar” de cada medio activo utilizado. De manera general puede decirse que, a excepción del láser de CO2, los láseres industriales convencionales poseen medios activos que emiten en la región del infrarrojo cercano del espectro (900nm-1100nm).

En algunos casos, el uso de longitudes de onda menores en el espectro visible o ultravioleta es necesario para aumentar o posibilitar el procesado de determinados materiales que presentan una clara diferencia en sus propiedades ópticas en estas zonas del espectro. Un ejemplo claro lo constituye la soldadura de cobre, ya que en este material la absorción en 400nm es del 65%, frente al 5% de absorción a 1000nm.

En la actualidad, la utilización de láseres ultravioletas es especialmente relevante debido al interés de este tipo de proceso en el desarrollo de soluciones de electromovilidad.

Del mismo modo, estos láseres “triplicados” favorecen la microfabricación en materiales poliméricos comúnmente utilizados en el sector sanitario. Igualmente, los láseres “verdes” comienzan a introducirse en procesos de fabricación aditiva SLM (Selective Laser Melting) para facilitar y acelerar la fabricación en materiales poco comunes hasta la fecha.

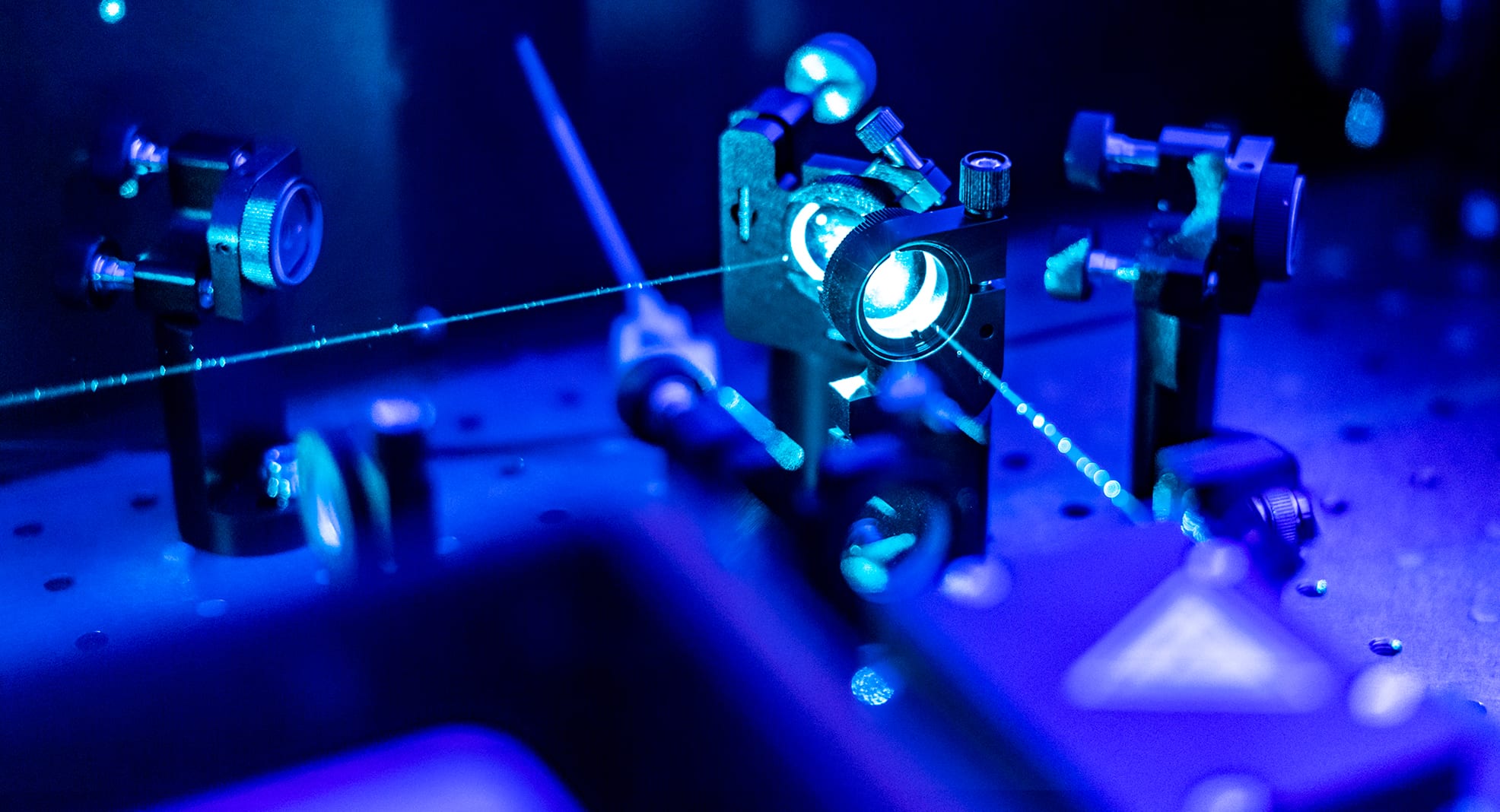

Todo esto es posible gracias a los denominados cristales de conversión espectral (LBO, BBO, KTP, etc.) que, a partir de fenómenos de óptica no lineal, permiten multiplicar la frecuencia de la emisión y, consecuentemente, disminuir la longitud de onda fundamental de un sistema láser en múltiplos enteros de su longitud de onda fundamental.

Así, un láser de estado sólido con emisión en 1064nm (Nd.YAG) se puede “doblar” (532nm), “triplicar” (355nm) o “cuatriplicar” (266nm) obteniendo emisiones a longitudes de onda más bajas asumiendo una pérdida de potencia final del 50%, 67% o el 75%, respectivamente.

Un efecto inherente a esta conversión espectral es la disminución del tamaño del punto del láser (laser spot), que en algunos casos constituye una motivación adicional para el uso de estas técnicas.

Al igual que en el caso anterior, la emisión convencional de fuentes láser industriales se realiza en el denominado modo fundamental, TEM00, que da lugar a una distribución gaussiana de la intensidad de emisión. El parámetro M2 define la calidad del haz gaussiano, otorgando un valor M2=1 a un perfil gaussiano perfecto y considerando haces de alta calidad a aquellos con M2 entre 1 y 1.5.

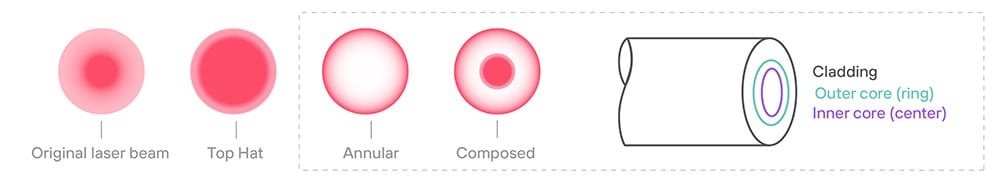

Sin embargo, existen aplicaciones para las que es deseable un perfil espacial alternativo, por lo que es necesario un elemento óptico que permita obtener esta distribución no gaussiana. El ejemplo más extendido es la obtención de perfiles cuadrados (Top-Hat) mediante ópticas refractivas o elementos ópticos difractivos (DOE). Estos se utilizan, por ejemplo, en aplicaciones que precisan paredes completamente verticales en procesos de perforado y corte.

De igual manera, el corte de materiales transparentes como el vidrio puede verse favorecido por la transformación del haz gaussiano en otro haz tipo Bessel, que asegura una excelente profundidad de foco a lo largo del perfil del vidrio. Estas técnicas se aplican actualmente en sectores como el electrónico (corte de pantallas LCD) o el del lujo (biselado de esferas de reloj).

En los últimos años, el conformado de haz en el interior de fibras ópticas ha cobrado gran interés, con especial atención a procesos avanzados como la soldadura de baterías, por ejemplo, con materiales cada vez más demandados como el cobre y el aluminio.

En estos casos, varios fabricantes han desarrollado fibras compuestas coaxiales que permiten modular la intensidad de las fibras interior y exterior (cladding) de manera independiente. La elección de perfiles determinados conduce a soldaduras libres de poros, con mayor adhesión y sin salpicaduras (spatter).

Guiado del haz para el procesado industrial

Fundamentalmente, el guiado del haz láser se realiza mediante fibra óptica, aunque hay casos en los que las características del láser, por ejemplo, de CO2, condicionan a que este guiado se haga a través del aire y mediante óptica convencional. En cualquiera de estos dos casos, fibra o aire, la emisión láser se introduce en un cabezal, en el que, mediante un sistema de lentes o espejos, focaliza el haz y lo dirige hacia la muestra.

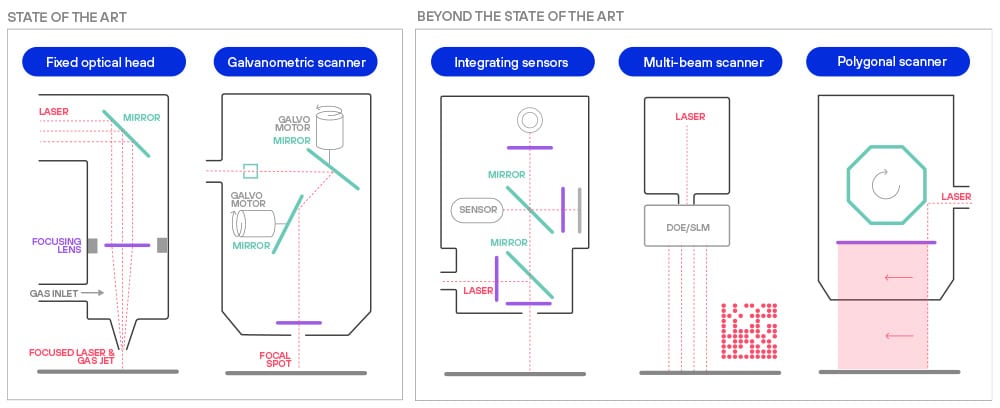

En el caso de los cabezales de óptica fija, el haz incide siempre de manera estática sobre la óptica, siendo el movimiento del cabezal, de la muestra o de ambos el que determina el camino de la irradiación sobre el material. Los procesos típicos basados en este tipo de cabezal son el corte láser, el microperforado o la fabricación aditiva por LMD (Laser Metal Deposition), entre otros.

Los cabezales de óptica fija albergan también sistemas de inyección de gas que permiten confinar la zona de trabajo, evitar la oxidación o minimizar la zona afectada por el calor.

En los últimos años se está extendiendo la integración de sensores en el propio cabezal para llevar a cabo una monitorización online del proceso y actuar así en tiempo real sobre el propio cabezal.

Hay ejemplos claros como el uso de cámaras hiperespectrales, sensores termográficos o medidores de distancia basados en tecnología OCT (Optical Coherence Tomography).

Una alternativa a los cabezales de óptica fija lo constituyen los escáneres galvanométricos. En este caso, el haz láser se desvía mediante dos espejos hacia una óptica de enfoque. El movimiento XY de los espejos determina una zona de trabajo sobre la muestra sin necesidad de movimiento del cabezal o la pieza.

Este tipo de soluciones son adecuadas cuando se necesita gran velocidad de procesado (los escáneres galvanométricos pueden moverse hasta 5m/s), altas distancias de trabajo (>100mm) o movimientos complejos del haz sobre la muestra. El uso de estrategias de wobbling (rotación sobre el eje) para la soldadura de baterías constituye un claro ejemplo.

Al igual que en el caso de los cabezales de óptica fija, en la actualidad existe un importante desarrollo relacionado con nuevas soluciones de escaneo.

Los escáneres poligonales permiten alcanzar velocidades de procesado de hasta 100 metros/segundo mediante el uso de espejos rotatorios. La combinación de estos componentes con la creciente aparición de láseres pulsados de alta frecuencia de repetición (>4MHz) están permitiendo introducir la tecnología láser en procesos de texturizado superficial de alta velocidad (<5min/m2), compitiendo así, con procesos más tradicionales como el ataque químico o el granallado.

De igual modo, existen diferentes componentes los como Diffractive Optical Elements (DOE) o los Spatial Light Modulators (SLM) que permiten el desdoblamiento del haz original en varios haces y que se pueden modular de forma independiente, conduciendo al procesado en paralelo. Cada vez más, estas tecnologías se utilizan para la mejora de la productividad en procesos de fabricación aditiva o para el marcado de alta velocidad, por ejemplo, para crear hasta 100 códigos QR diferentes por segundo.

Integración del sistema láser industrial en máquina y/o robot

La integración final de todos los componentes en un sistema de procesado es el último paso para contar con un sistema láser industrial integrado en máquina y/o robot. En este sentido existen dos posibilidades: la integración del sistema láser en una máquina de control numérico (CNC) o en un brazo robótico. De nuevo, esta decisión depende fundamentalmente de los requerimientos específicos del proceso de fabricación basado en láser en cuestión.

Así, una solución CNC es adecuada en situaciones en las que se requiere especial precisión, fiabilidad y velocidad de procesado. Las máquinas CNC son especialmente indicadas en procesos de microfabricación como el corte de precisión o el microperforado.

Por su parte, la integración de sistemas láser en brazos robóticos permite aumentar la flexibilidad del sistema, además de extender el área de trabajo y las geometrías alcanzables por el láser en procesos que no requieren altas precisiones de posicionamiento. Ejemplos en este caso son la fabricación aditiva mediante LMD o los tratamientos de temple y revenido, entre otros.

Laser Manufacturing Lab in Tekniker

Finalmente, es importante señalar las capacidades de Laser Manufacturing Lab in Tekniker.

El centro tecnológico dispone de un laboratorio equipado con 16 láseres industriales, diferentes tipos de cabezales y máquinas (comerciales y de fabricación propia) que permiten desarrollar procesos industriales de cualquier naturaleza: desde soldadura, corte o cladding, hasta procesos de alta precisión, como el microperforado o el texturizado.

Asimismo, la especialización del centro abarca la monitorización de estos procesos, el diseño óptico de componentes o la fabricación de soluciones industriales completas.

Un ejemplo del valor que aporta Laser Manufacturing Lab in Tekniker en tecnología láser lo constituye la que hemos denominado TITAN, una máquina para la fabricación aditiva en metal de grandes componentes (>1.5m3) desarrollada completamente en el centro, incluyendo un cabezal de aporte e implementando un proceso de LMD con hilo con capacidad para fabricar piezas a alta productividad (>5kg/hora).

1 Annual Laser Market Review & Forecast 2020. Laser Focus World, January 2020