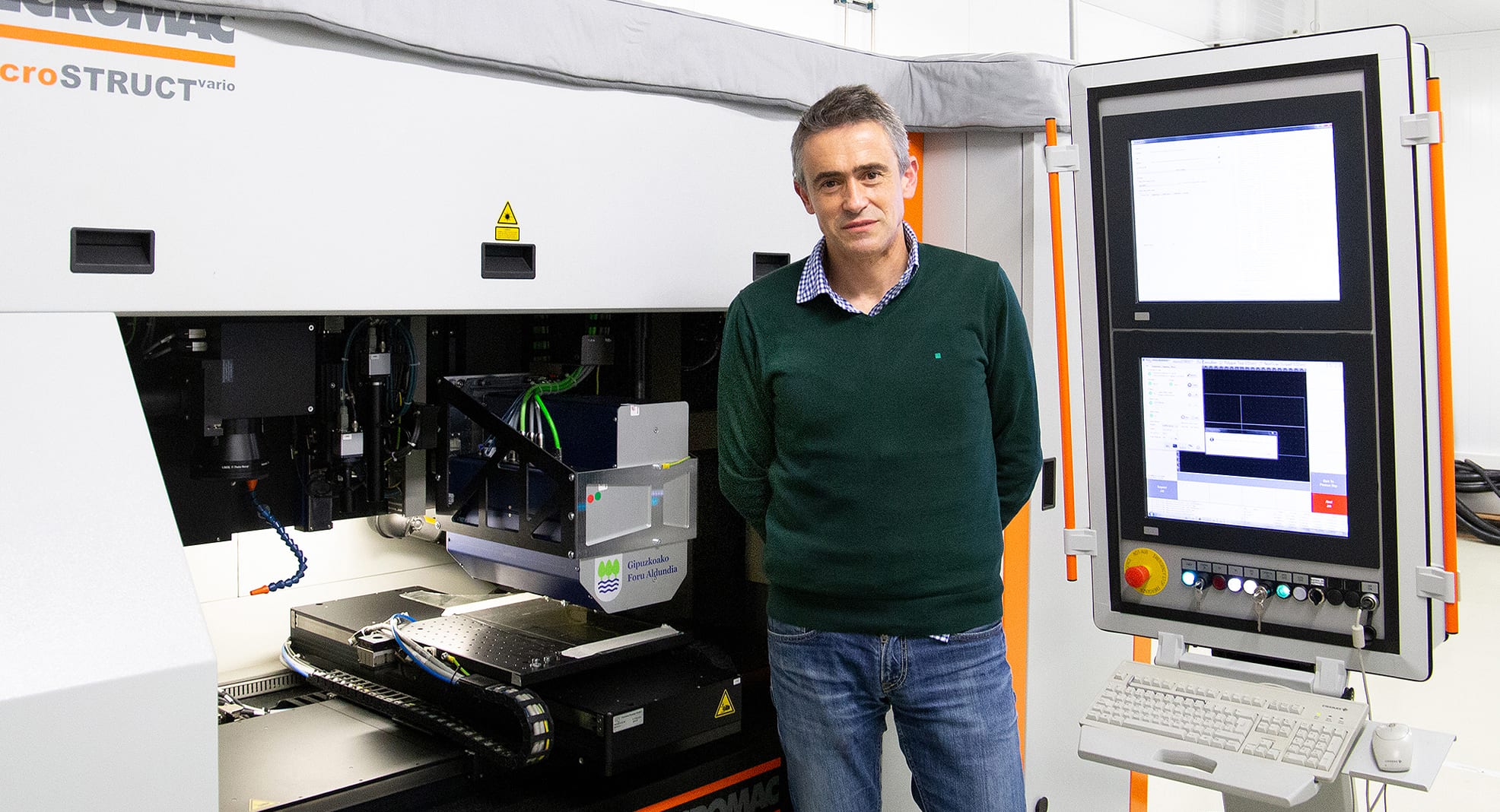

Espezialistaren ikuspegia: David Gómez, Teknikerreko Laser Manufacturing Lab-eko zuzendaria

Laser-teknologiak onura oso interesgarriak ematen dizkio industriari; izan ere, laserra industria-fabrikaziorako erabiltzeak eragiten du diru-sarrera handiena sektorerako, merkatuaren %41 gehiago hartzen baitu beste aplikazio batzuekin alderatuta. Tekniker, aditua da manufacturing esparrurako laser-teknologian, eta teknologia horren gaur egungo egoeraren ikuspegia eskaintzen du, baita etorkizuneko garapenak ere, hain zuzen ere, enpresei erronka horretan laguntzen emandako esperientziaren bidez.

Laserra industria-fabrikazioan erabiltzea da sektorerako diru-iturri nagusia, merkatuaren %41 inguru hartzen baitu; beste aplikazio batzuei dagokienez, komunikazioek (%27), segurtasunak eta defentsak (%12), sentsore-sektoreak (% 9) edo medikuntza-sektoreak (%8) hartzen dute1.

Oro har, laser industrialak oso prozesu finkatuetan erabiltzen dira gaur egun, hala nola ebaketa, soldadura, tratamendu termikoak edo markatzea. Era berean, funtsezko elementuak dira prozesu berritzaileen garapenean, hala nola fabrikazio gehigarrian edo abiadura handiko testurizazioan.

Beste iturri batzuek ez bezala, laser industrialak berariazko ezaugarriak izan behar ditu, hala nola potentzia handietan anplifikatzeko gaitasuna, diseinu trinkoa izatea sistema industrialetan integratu ahal izateko, eta haren fabrikazioa sendoa izatea, hau da, 24/7 inguruneetan fidagarritasuna eta egonkortasuna konbinatzea.

Gaur egun, funtsean, ezaugarri horiek betetzen dituzten lau laser-mota daude. Honako hauek dira beren bitarteko aktiboa kontuan hartuta: CO2 laserra, egoera solidoko laserra, diodo laserra eta zuntzezko laserra.

Garrantzitsua da aipatzea industriak gero eta interes handiagoa duela zuntz-laserrean; izan ere, gaur egun %50etik gorako merkatu-kuotak ditu, eta datozen urteetan asko haziko dela espero da.

Era berean, kontuan hartu behar da uhin-luzeran (ingurune aktibo bakoitzeko igorpen espezifikoa) eta potentzia-profil jakin batean (normalean, gaussiarra) definitutako igorpena duen laser industrial baten konplexutasun teknologikoak merkatua enpresa handien mende egotera eramaten duela, eta enpresa txikientzako merkatua aplikazio zehatzagoetan besterik ez dagoela, hala nola pultsu ultralaburreko laserren garapenean.

Testuinguru horretan, gure helburu nagusia da industria-iturri horietatik abiatuta fabrikazio eraginkorra eta malgua ahalbidetzen duten edo fabrikazio-prozesu berriak garatzen laguntzen duten teknologien eta osagaien egungo egoera laburtzea.

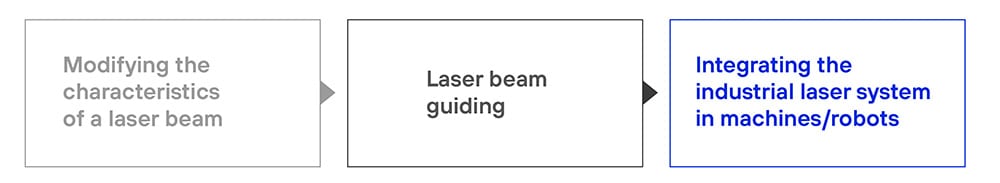

Laser-sortaren ezaugarriak aldatzea: uhin-luzera eta konformazioa

Laser-igorpeneko uhin-luzera erabilitako bitarteko aktibo bakoitzaren “hatz-marka” da. Oro har, esan daiteke CO2 laserra izan ezik, ohiko industria-laserrek espektroaren infragorri hurbilaren eskualdean igortzen dituzten (900nm-1100nm) bitarteko aktiboak dituztela.

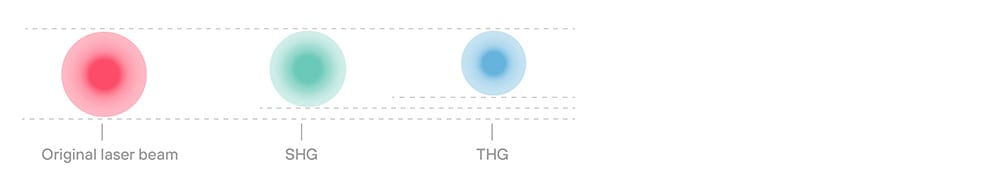

Zenbait kasutan, espektro ikusgaian edo ultramorean uhin-luzera txikiagoak erabiltzea beharrezkoa da espektroaren eremu horietan propietate optikoetan alde nabarmena duten material jakin batzuen prozesatzea areagotzeko edo ahalbidetzeko. Adibide garbi bat kobrezko soldadura da; izan ere, material horretan, 400 nm-ko xurgapena %65ekoa da, eta 1000nm-ko xurgapena %5ekoa.

Gaur egun, bereziki garrantzitsua da laser ultramoreak erabiltzea, horrelako prozesuek interes handia dutelako elektromugikortasuneko soluzioak garatzeko.

Era berean, laser “hirukoiztu” horiek mikrofabrikazioa errazten dute osasun-sektorean erabili ohi diren material polimerikoetan. Era berean, laser “berdeak” SLM (Selective Laser Melting) fabrikazio gehigarriko prozesuetan sartzen hasi dira, orain arte ohikoak ez ziren materialak errazago eta azkarrago fabrikatzeko.

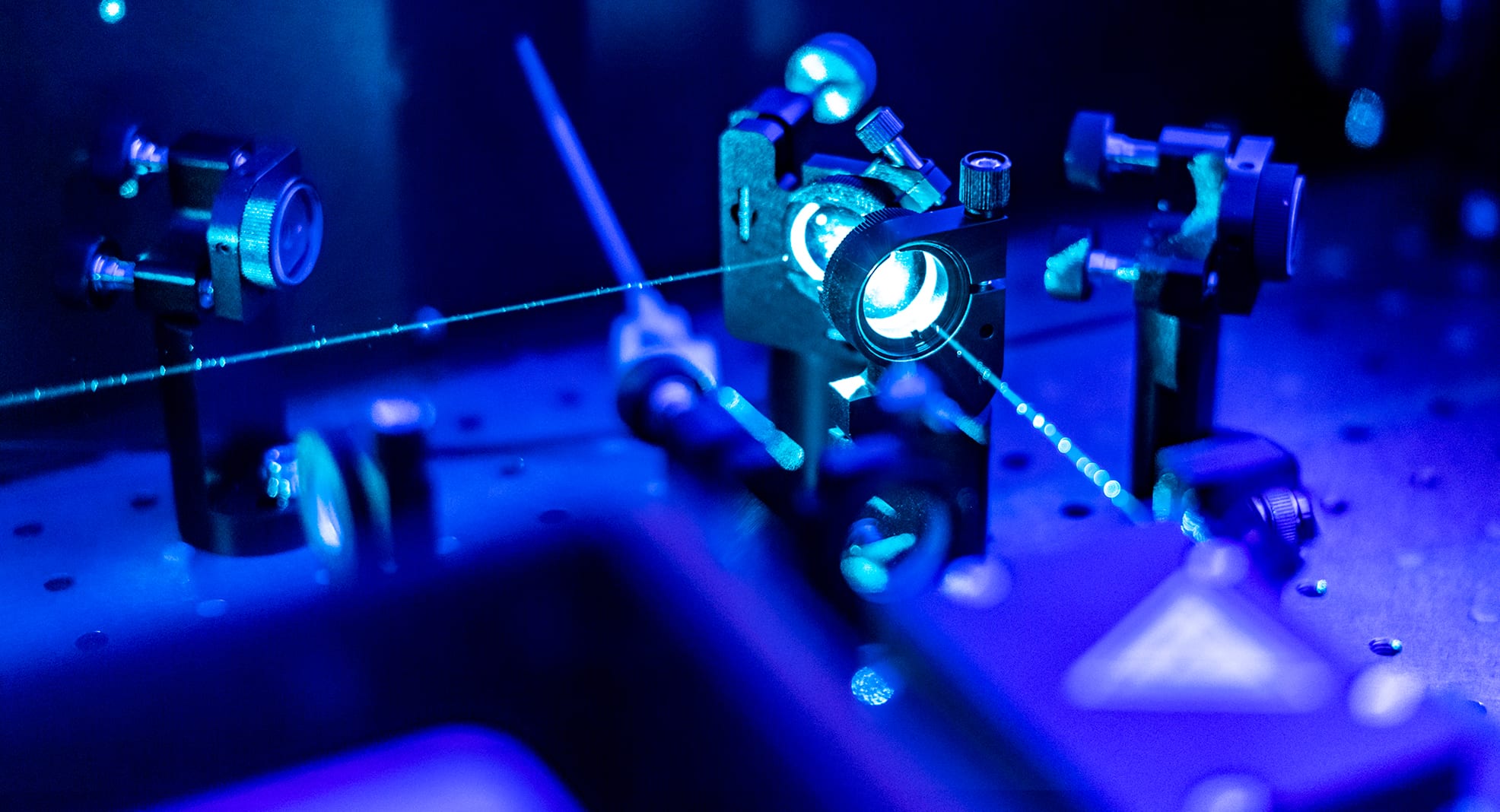

Hori guztia espektro-bihurketako kristal deiturikoei esker egin daiteke (LBO, BBO, KTP, etab.), izan ere, optika ez-linealeko fenomenoetatik abiatuta, igorpenen maiztasuna biderkatzeko aukera ematen dute eta, ondorioz, laser-sistema baten funtsezko uhin-luzera oinarrizko uhin-luzeraren multiplo osoetan murrizteko aukera.

Hala, 1064nm-ko (Nd.YAG) igorpena duen egoera solidoko laser bat “bikoiztu” (532nm), “hirukoiztu” (355nm) edo “laukoiztu” (266nm) egin daiteke, eta igorpenak uhin-luzera baxuagoetan lortuko dira %50eko, %67ko edo %75eko amaierako potentzia-galera onartuz, hurrenez hurren.

horren ondorio bat laserraren puntuaren (laser spot) tamaina txikitzea da, eta hori, kasu batzuetan, motibazio gehigarria da teknika horiek erabiltzeko.

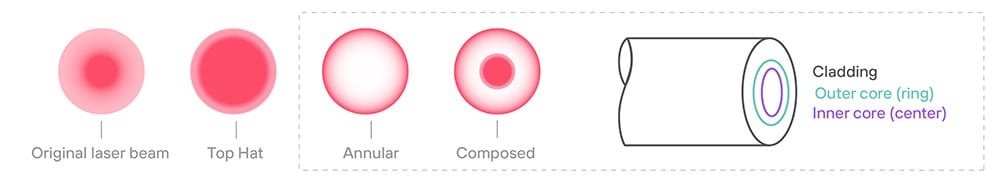

Aurreko kasuan bezala, laser-iturri industrialen ohiko igorpena TEM00 oinarrizko modua deiturikoan egiten da, eta horren ondorioz, igorpen-intentsitatearen banaketa gaussiarra eragiten du. M2 parametroak sorta gaussiarraren kalitatea definitzen du, eta M2=1 balioa ematen dio profil gaussiar perfektu bati, eta kalitate handiko sortatzat hartzen ditu 1 eta 1.5 arteko M2 dutenak.

Hala ere, aplikazio batzuetarako profil espazial alternatiboa izatea komeni da eta, horregatik, elementu optiko bat behar da banaketa ez-gaussiar hori lortzeko. Adibiderik hedatuena profil karratuak (Top-Hat) optika errefraktiboen edo osagai optiko difraktiboen (DOE) bidez lortzea da. Besteak beste, zulaketa- eta ebaketa-prozesuetan horma erabat bertikalak behar dituzten aplikazioetan erabiltzen dira.

Era berean, beira eta antzeko material gardenak moztea erraztu egin dezake sorta gaussiarra Bessel motako sorta bihurtzeak, mota horrek foku-sakonera bikaina bermatzen baitu beiraren profilean zehar. Teknika horiek, gaur egun, elektronikaren (LCD pantailak ebakitzea) edo luxuaren (erloju-esferak alakatzea) sektoreetan erabiltzen dira.

Azken urteotan, zuntz optikoen barruko sorta-konformazioak interes handia hartu du, eta arreta berezia jarri zaie prozesu aurreratuei, esaterako baterien soldadurari, gero eta gehiago eskatzen diren materialekin, hala nola kobrea eta aluminioa.

Kasu horietan, zenbait fabrikatzailek zuntz konposatu koaxialak garatu dituzte, barneko eta kanpoko zuntzen (cladding) intentsitatea modu independentean modulatzeko. Profil jakin batzuk hautatuz gero, pororik gabeko soldadurak egiten dira, atxikitze handiagoarekin eta zipriztinik gabe (spatter).

Sorta-prozesatze industrialerako gidatzea

Funtsean, laser-sorta gidatzea zuntz optikoaren bidez egiten da, nahiz eta kasu batzuetan laserraren ezaugarriek, esaterako CO2renak, baldintzatu egiten duten gidatze hori airearen bidez eta optika konbentzionalaren bidez egitea. Bi kasu horietako edozeinetan, zuntza edo airea, laser-igorpena buru batean sartzen da. Buru horretan, lente edo ispiluen sistema baten bidez, sorta fokatu eta laginera bideratzen du.

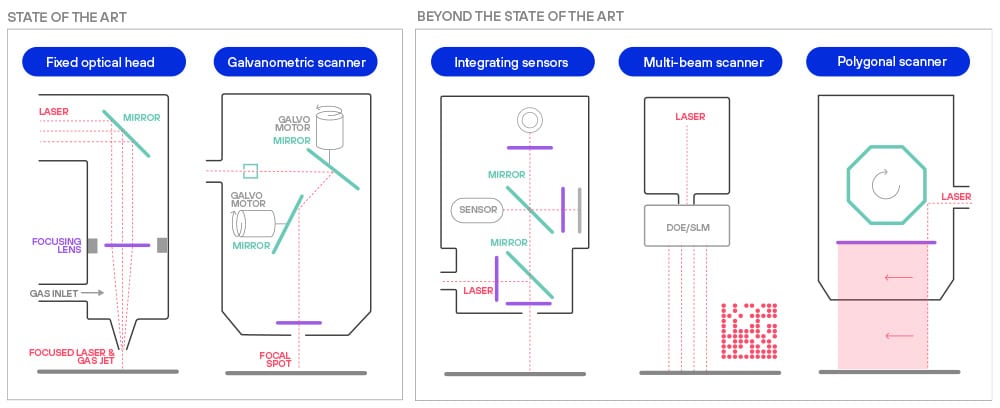

Optika finkoko buruen kasuan, izpiak beti eragiten dio modu estatikoan optikari, eta buruaren, laginaren edo bien mugimenduak zehazten du irradiazioak materialean egiten duen bidea. Horrelako buruetan oinarritutako ohiko prozesuak laser bidezko ebaketa, mikrozulatzea edo LMD (Laser Metal Deposition) bidezko fabrikazio gehigarria dira, besteak beste.

Optika finkoko buruek gasa injektatzeko sistemak ere hartzen dituzte, lan-eremua konfinatzeko, oxidazioa saihesteko edo beroak eragindako eremua minimizatzeko aukera ematen dutenak.

Azken urteotan zabaltzen ari da sentsoreak buruan bertan integratzea, prozesuaren online monitorizazioa egiteko eta, horrela, buruaren gainean denbora errealean jarduteko.

Horien adibide argiak daude, esaterako, ganbera hiperespektralak, sentsore termografikoak edo OCT (Optical Coherence Tomography) teknologian oinarritutako distantzia-neurgailuak erabiltzea.

Optika finkoko buruen alternatiba bat eskaner galvanometrikoak dira. Kasu horretan, laser-izpia bi ispiluren bidez desbideratzen da fokatze-optika batera. Ispiluen XY mugimenduak laginaren gaineko lan-eremu bat zehazten du, burua edo pieza mugitu beharrik gabe.

Horrelako soluzioak egokiak dira prozesatze-abiadura handia behar denean (eskaner galvanometrikoak 5 m/s-raino mugi daitezke), lan-distantzia handiak (>100 mm) edo sortaren laginaren gaineko mugimendu konplexuak behar direnean. Baterien soldadurarako wobbling (ardatzaren gainean biratzea) estrategiak erabiltzea adibide argia da.

Optika finkoko buruen kasuan bezala, eskaneatzeko soluzio berriekin lotutako garapen handia dago gaur egun.

Eskaner poligonalek aukera ematen dute 100 metro/segundoko prozesatze-abiadura lortzeko ispilu birakariak erabiliz. Osagai horiek errepikapen-maiztasun handiko laser pultsatuak (> 4MHz) gero eta gehiago agertzearekin konbinatzeak aukera ematen du laser-teknologia abiadura handiko gainazal-testurizazioko prozesuetan (<5min/m2) sartzeko eta, horrela, prozesu tradizionalagoekin lehiatzeko, hala nola eraso kimikoarekin edo granailaketarekin.

Era berean, badira beste osagai batzuk, esaterako Diffractive Optical Elements (DOE) edo Spatial Light Modulators (SLM), jatorrizko sorta hainbat sortatan bikoizteko aukera ematen dutenak eta modu independentean modulatu daitezkeenak, paraleloko prozesaketara bideratuz. Teknologia horiek gero eta gehiago erabiltzen dira fabrikazio gehigarriko prozesuen produktibitatea hobetzeko edo abiadura handiko markatzerako, adibidez, segundoko 100 QR kode desberdin sortzeko.

Laser sistema industriala makinan eta/edo robotean integratzea

Osagai guztiak prozesatze-sistema batean integratzea da azken urratsa makinan eta/edo robotean integratutako laser sistema industrial bat edukitzeko. Alde horretatik, bi aukera daude laser-sistema integratzeko: zenbakizko kontroleko makina batean (CNC) edo beso robotiko batean. Erabaki hori, berriz ere, aipatutako laser bidezko fabrikazio-prozesuaren berariazko eskakizunen mende dago batik bat.

Hala, CNC soluzio bat egokia da zehaztasun, fidagarritasun eta prozesatze-abiadura berezia behar den egoeretan. CNC makinak bereziki egokiak dira mikrofabrikazio-prozesuetan, hala nola doitasun-ebaketan edo mikrozulatzean.

Laser-sistemak beso robotikoetan integratzeak, bestalde, aukera ematen du sistemaren malgutasuna areagotzeko eta, gainera, lan-eremua eta laserrak lor ditzakeen geometriak hedatzen dira kokapen-zehaztasun handirik behar ez duten prozesuetan. Kasu honen adibideak dira LMD bidezko fabrikazio gehigarria edo tenplaketa- eta iraoketa-tratamenduak, besteak beste.

Laser Manufacturing Lab in Tekniker

Azkenik, garrantzitsua da Laser Manufacturing Lab in Teknikerren ahalmenak adieraztea.

Zentro teknologikoak hainbat motatako buruak eta makinak (merkataritzakoak eta fabrikaziokoak) dituzten 16 laser industrialez hornitutako laborategi bat du, edozein motatako industria-prozesuak garatzeko aukera ematen duena: soldadura, ebaketa edo cladding, eta doitasun handiko prozesuak, hala nola mikrozulatzea edo testurizazioa.

Halaber, zentroaren espezializazioak prozesu horien monitorizazioa, osagaien diseinu optikoa edo soluzio industrial osoen fabrikazioa hartzen ditu.

Laser Manufacturing Lab in Tekniker-ek laser-teknologian ematen duen balioaren adibide bat TITAN izenekoa da, osagai handiko (>1.5m3) metalezko fabrikazio gehigarrirako makina. oso-osorik zentroan garatua, ekarpen-buru bat barne, eta produktibitate handiko piezak fabrikatzeko ahalmena duen (>5 kg/ordu) hariarekin egindako LMD prozesu bat ezarrita.

1 Annual Laser Market Review & Forecast 2020. Laser Focus World, January 2020