ESPECIALISTA

Del laboratorio a la producción

La visión del especialista:

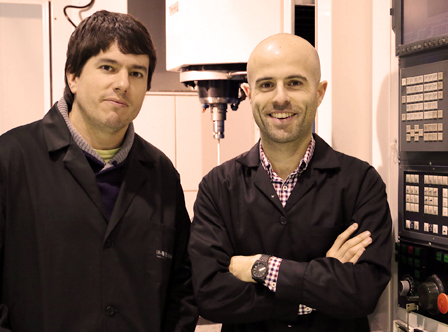

Por Gorka Kortaberria y Unai Mutilba, Responsables de Inspección y Medida de IK4-TEKNIKER

La industria 4.0 consiste en la digitalización de la industria, pero más en concreto en la digitalización de los procesos productivos, y de los productos y servicios que derivan de esos procesos. Es esta digitalización la que está requiriendo el traslado de “la metrología del laboratorio” a “la metrología en la planta productiva” y es en este escenario donde se presentan oportunidades que tendrá que abordar la metrología en un futuro próximo si quiere convertirse en un elemento habilitador de la Industria 4.0.

Sectores como la aeronáutica, la construcción naval o la energía eólica, que exigen la fabricación de componentes cada vez más grandes y sofisticados, unidos a las exigencias de la corriente “Industria 4.0” que requiere la digitalización de los procesos productivos y productos, están acelerando el traslado de la metrología del laboratorio a la planta productiva. Es en este punto en el que la metrología debe evolucionar para convertirse en un elemento habilitador de la corriente “Industria 4.0”.

El concepto “Metrología 4.0” define las nuevas tendencias de la metrología para satisfacer las necesidades del entorno productivo, buscando una producción eficiente mediante el uso de procesos de fabricación y de mediciones avanzadas e inteligentes. Para ello, es indispensable disponer de medios productivos controlados mediante sensores inteligentes que optimicen la respuesta de los procesos de fabricación en la propia línea de producción, asegurando la calidad del producto y reduciendo el ciclo productivo de los mismos, así como los costes derivados.

Los principales requisitos de esta interacción sensor-proceso residen en una adquisición rápida de datos (tecnologías sin contacto), el procesamiento automático de las medidas (programación paramétrica), la interpretación del resultado (modelos de toma de decisiones) y una conversión del resultado obtenido (adaptación del lenguaje de comunicación) para poder comunicarse con el sistema de control del proceso y actuar sobre el mismo.

Además, es cada vez más latente la complejidad de los procesos de fabricación, que requieren incluso de un sistema de gestión de la calidad global que exige una comunicación de más alto nivel entre los medios productivos y los sistemas metrológicos.

Para satisfacer estas exigencias los sistemas metrológicos, hardware y software, se están adaptado a este entorno adquiriendo nuevas cualidades que hasta el momento no eran necesarias en un laboratorio. Claro ejemplo de esta tendencia es la conversión de los principales suministradores de equipamiento metrológico hacia la venta de soluciones integradas en el proceso de fabricación.

Por lo tanto, existe una marcada tendencia en cuanto a acercar los medios y procedimientos de medición offline, at lab hacia la fabricación near process, in-process para monitorizar y controlar in situ los procesos y sus resultados, buscando un mayor conocimiento de las variables del proceso y su estado.

Esta información permite tomar decisiones en tiempo real, cuando estos parámetros críticos se modifican y condicionan el resultado del proceso. Esta aproximación requiere de sistemas de medición flexibles que permitan una automatización y programación de los mismos para poder implicar los métodos de control aplicados hasta el momento, y que las personas a pie a de maquina puedan aprovechar de manera sencilla el resultado de dichas medidas.

Además, es necesario desarrollar un sistema que recoja los datos, los procese y tome una decisión en base a la monitorización de las características de interés del proceso. Es decir, se exige a los medios de control a integrar/acercar al proceso una precisión y velocidad semejante o incluso superior a los métodos externos de verificación y calibración empleados hasta la fecha.

Uno de los mayores retos que se presentan es trasladar la trazabilidad de las medidas “desde el laboratorio al entorno productivo”, donde muchos de los factores que se controlan en un laboratorio (condiciones ambientales, geometría de las maquinas, calibración de sensores, etc.), no se controlan e incluso se desconocen debido a que no ha sido necesario caracterizarlos hasta el momento.

De hecho, la variación térmica es la fuente de incertidumbre que más afecta a los medios productivos y de medición, así como a la propia pieza. A mayor gradiente térmico y a mayor tamaño de pieza, mayor es la deriva geométrica que sufren los medios y los componentes y por lo tanto, mayor es la incertidumbre de los procesos de fabricación y los procesos de medición en planta.

Metrología para el control predictivo de los procesos de fabricación

Las acciones preventivas y predictivas son dos de los pilares del nuevo modelo de la Industria 4.0. La metrología debe aportar la capacidad de medición y actuación en tiempo real, es decir, no sólo se deben realizar mediciones en proceso y máquina y generar un histórico para controlar la deriva de los resultados, sino que las mediciones y la obtención de los resultados deben ser más rápidas que el propio proceso de fabricación para que se puedan realizar actuaciones correctivas en tiempo real.

Para ello, en sectores como el de la automoción y el aeronáutico existe una clara tendencia a la adquisición masiva de puntos mediante sistemas de digitalizado sin contacto que permiten realizar escaneados de grandes volúmenes de información en un tiempo reducido, y así, facilitar el control del 100% de la producción.

Es en este escenario donde surgen dos nuevas necesidades que debe abordar la metrología en un futuro próximo. Por una parte, la gestión de grandes volúmenes de información (Big Data), requiere del desarrollo de nuevas herramientas hardware y software. Es en este campo donde los ordenadores cuánticos basados en qubits y nuevas puertas lógicas van a permitir el almacenamiento y la gestión masiva de datos que va requerir la metrología en un futuro próximo.

Por otra parte, “información no es sinónimo de conocimiento”, y por ello, el desarrollo de algoritmos y plataformas de actuación se hace indispensable. Son estos algoritmos los que van a permitir definir indicadores de control para la evaluación de datos y toma de decisiones, generando una base de datos del proceso productivo, que permita predecir una deriva del proceso y así actuar de forma preventiva.

Al igual que la salud en la vida, “la metrología no lo es todo, pero sin la metrología la fabricación no tiene sentido”.

Uno de los objetivos principales de la Industria 4.0 es conseguir procesos productivos, productos y servicios más inteligentes. La necesidad de desarrollar lenguajes y plataformas neutras para el intercambio de información para facilitar el flujo de información a través de las capas organizativas de la empresa es una realidad. La estandarización persigue la interoperabilidad entre los diferentes sistemas que forman una empresa a través de interfaces estandarizadas en un lenguaje común.

En el caso concreto de la Metrología 4.0, los principales fabricantes de soluciones metrológicas están empezando a ofrecer herramientas que permiten interconectar todos los sistemas de medición de una planta productiva. Así consiguen centralizar la información y gestionar los datos de inspección de toda la planta, desde un único punto de acceso, ofreciendo soluciones integradas para el control del proceso productivo, acceso a todos los informes dimensionales y trazados a cada referencia facilitando la gestión integral de la calidad de una planta.

Por último, y no menos importante, es la necesidad de un perfil profesional que permita transformar la información en conocimiento. Los científicos de datos van a permitir trasladar la inteligencia de las personas a los procesos productivos desarrollando algoritmos y herramientas de detección, que a su vez permitan eliminar el ruido de la cantidad masiva de información y detectar la información valiosa para la toma de decisiones.

Actualmente ya se está trabajando en el binomio “fabricación-medición”. La medición de los componentes fabricados en la propia máquina herramienta con sistemas de adquisición integrados en la máquina, como sensores punto a punto o sensores de digitalizado, ofrecen posibilidades como conocer mejor el proceso productivo, evitar piezas defectuosas, realizar mantenimiento predictivo de los medios de producción y controlar las derivas del proceso.

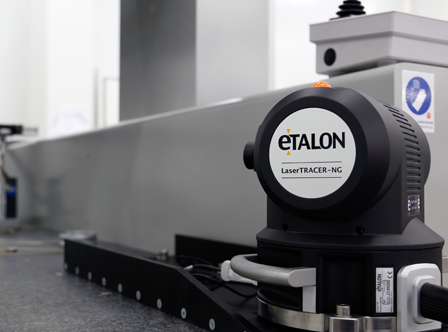

Este concepto está calando, ya que consigue que la medición en máquina sea una temática de interés en los principales marcos de investigación nacionales y europeos. Claro ejemplo de ello es el recientemente terminado proyecto europeo “Traceable In-process Metrology (T.I.M)”, en el que han participado el Centro Nacional de Metrología y el centro tecnológico IK4-TEKNIKER.

En conclusión, la industria 4.0 consiste en la digitalización de la industria, más en concreto en la digitalización de los procesos productivos, y de los productos y servicios que derivan de esos procesos. Es esta digitalización la que está requiriendo el traslado de la metrología del laboratorio al proceso productivo y es en este escenario donde se presentan una variedad de oportunidades que tendrá que abordar la metrología en un futuro próximo si quiere convertirse en un elemento habilitador de la industria 4.0. En todo caso, la metrología realizada en el laboratorio con condiciones ambientales controladas y procedimientos de medición exhaustivos será irremplazable en un futuro próximo para asegurar la trazabilidad de las mediciones realizadas y garantizar la calidad en la industria.