ENTREVISTA

Tecnología láser aplicada a nuevas necesidades de producción

Hasier Orbegozo,

responsable del área de tecnología de GNC Láser

La compañía guipuzcoana GNC Láser está especializada, desde hace 11 años, en el uso de láser de alta potencia para su aplicación en fabricación avanzada. Desde su incorporación a GNC Láser en 2012, Hasier Orbegozo ha desempeñado diferentes funciones en la organización, siendo actualmente responsable del área de tecnología de la empresa. En esta entrevista Orbegozo resalta el aumento del interés de la industria en la tecnología láser y los procesos del cual se derivan.

1.- ¿Cuáles son las principales aplicaciones industriales de la tecnología láser de alta potencia que desarrollan en GNC Láser y qué ventajas representan respecto a los métodos tradicionales de fabricación?

El año pasado GNC Láser cumplió 10 años desde su creación, y desde el inicio de su andadura ha ofrecido servicios láser de alta potencia como la soldadura, el temple y el cladding a toda la red industrial. Aunque su perfil inicial fue la de una empresa de servicios de alto valor tecnológico y clara orientación al procesado de materiales metálicos, hoy en día ha evolucionado iniciando otras líneas de negocio.

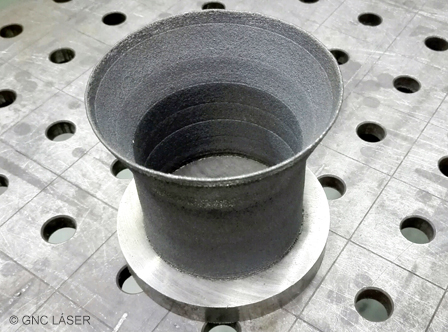

En primer lugar, se están sentando las bases para la integración de células basadas en operaciones láser. En segundo lugar, existe una apuesta clara por la fabricación aditiva de componentes metálicos mediante la técnica de cladding/LMD (Laser Metal Deposition) sin olvidarse del proceso de SLM (Sintering Laser Melting). Por último, somos responsables del suministro de componentes completos, cuyo valor añadido se basa en tecnología láser, incorporando o subcontratando otras operaciones auxiliares. Como ejemplo, actualmente estamos suministrando a diario un componente de automoción cuya operación principal es la soldadura por escáner o remota.

Una de las principales ventajas de esta tecnología en sus diferentes procesos es una reducida aportación de energía a la pieza procesada debido a la alta focalización que presenta el haz láser.

Esta ventaja es una de las claves competitivas, por ejemplo, en el temple por láser, proceso en el que se logran minimizar las deformaciones y tensiones residuales derivadas del tratamiento térmico, reduciendo problemas y post-procesados en comparación con otras técnicas como la inducción.

En el laser cladding se trata de aportar materiales de altas prestaciones (inconel, stellite, partículas de carburos de tungstenos sobre matriz metálica, aceros inoxidables) buscando, mediante la recarga de zonas críticas el aumento de vida de utillajes, la mejora de comportamiento de componentes, etc.; en este caso la alta focalización energética del láser permite aportar con una baja dilución y afectación térmica del material base, siendo en muchos casos crítico y causante de fragilización y aparición de grietas.

Hay que mencionar también que la tecnología láser permite altos índices de automatización, siendo muy competitivo en producción de series altas como la soldadura de componentes de automoción.

2.- ¿Cuál es la importancia de la I+D en la estrategia de GNC Láser?

Debido a la tecnología a la que se enfoca la actividad de GNC Láser, el I+D es parte fundamental de nuestro crecimiento. Cuando la empresa nació, el poco conocimiento que existía en el entorno sobre tecnologías láser de alta potencia residía casi exclusivamente en centros tecnológicos y universidades, por lo que la colaboración y participación en proyectos de I+D ha estado siempre muy presente en nuestra empresa.

Además, la gran mayoría de consultas que nos llegan tienen un componente nuevo y desconocido: nuevos materiales o combinación de materiales disimilares, procesos mejorados con el desarrollo de nuevos cabezales de proceso, etc.

En los últimos tiempos nuestros esfuerzos de I+D están orientados sobre todo a la mejora del proceso de laser cladding en diferentes aspectos.

Otro aspecto sobre lo que se está haciendo hincapié a nivel interno es la necesidad de la cercanía a TRLs avanzados, buscando que los desarrollos de los proyectos tengan un impacto real y directo en la cuenta de resultados en un plazo no muy largo.

Para GNC Láser es clave la implicación de empresas que aporten a los proyectos su componente, y que, en caso de éxito final de los proyectos, estén buscando una empresa de subcontratación como la nuestra.

3.- ¿En qué ha consistido la colaboración entre GNC Láser y el centro tecnológico IK4-TEKNIKER? ¿qué aplicaciones han desarrollado conjuntamente?

IK4-TEKNIKER es uno de los socios tecnológicos clave para GNC Láser y las colaboraciones se han definido en distintos ámbitos o tecnologías.

Habría que mencionar, por ejemplo, el proyecto TRESCOMP, en el que GNC Láser, con la colaboración de IK4-TEKNIKER, ha dado pasos muy interesantes en el ámbito del temple con escáner, para hacer frente a las limitaciones de la técnica de temple láser mediante óptica fija con la que se viene trabajando desde la creación de la empresa.

Hay que destacar también nuestra participación en el proyecto DEBACOAT, en el que también colaboramos con IK4-TEKNIKER y que trataba sobre laser cladding de materiales con partículas de carburos de tungsteno.

GNC Láser ha encontrado en IK4-TEKNIKER el partner tecnológico de confianza con quién cerrar un círculo, que se inicia con el centro tecnológico y su respectivo estudio de viabilidad, desarrollo y/o mejora de producto con la tecnología láser como operación central, para posteriormente entrar en juego como partner ofreciendo la solución industrial.

GNC Láser, en un gran número de casos, pone sobre la mesa una tecnología innovadora que puede sustituir a otras mucho más conocidas. Esto supone apostar por una innovación continua, ya que muchas veces se le exige más al ser una tecnología sustitutiva y que en muchos casos modifica de alguna forma los procedimientos de producción del producto.

4.- ¿Cuáles son las principales tendencias de investigación en el campo de la tecnología láser para fabricación avanzada que se detectan en la actualidad?

Dentro de la fabricación avanzada, el láser está muy presente en un campo que está dando mucho de qué hablar: La fabricación aditiva, tanto en su técnica de lecho de polvo o SLM como en su vertiente LMD o laser cladding.

Desde nuestra cercanía a este segundo proceso, observamos un gran esfuerzo investigador en campos como el control de proceso para poder trabajar en lazo cerrado, el desarrollo de nuevos materiales de aporte o software de predicción de comportamiento, lograr un hilo digital de todo el proceso que conecte diseño, análisis predictivo, fabricación y post-procesado, etc.

Además, hay diferentes tendencias dentro del sector, como apuestas de hibridación del proceso, incorporando en un mismo sistema o máquina tecnologías de arranque de viruta y tecnologías de fabricación aditiva.