Tekniker y Aerotecnic han colaborado en el proyecto LASTITAN para estudiar y optimizar el empleo del proceso de fabricación Laser Metal Deposition con aporte de polvo en el desarrollo de piezas de titanio.

Los procesos actuales de fabricación, basados principalmente en arranque de viruta (fabricación sustractiva), conllevan unas considerables pérdidas de material en bruto, en especial cuando se trata de geometrías como las que se dan en componentes estructurales de titanio del sector aeronáutico. Además, debido a que las aleaciones empleadas en la fabricación de estas piezas son materiales de altas prestaciones y elevado coste, estas pérdidas de material en el proceso de fabricación suponen un coste extra para el fabricante.

Las tecnologías de fabricación aditiva, en las que Tekniker, miembro de Basque Research and Technology Alliance (BRTA), cuenta con una gran experiencia, representan una gran oportunidad para esta industria por su alto potencial para minimizar la cantidad necesaria de material para fabricar cualquier tipo de pieza o componente.

Así, el centro tecnológico y el fabricante especializado en piezas aeronáuticas, Aerotecnic, han colaborado en el proyecto LASTITAN para estudiar y optimizar el empleo de la técnica avanzada de fabricación Laser Metal Deposition (LMD) en su vertiente de aporte de material en forma de polvo para el desarrollo de piezas de titanio.

Esta colaboración abre la posibilidad de sustituir el proceso tradicional de fabricación de diferentes componentes estructurales, propios del sector, por esta novedosa técnica, que consiste en la deposición de capas sucesivas de material en forma de polvo metálico inyectado sobre la superficie de un substrato dado, mediante la fusión del mismo a través de un haz láser de alta potencia.

Así, el proyecto ha abarcado desde la definición de las mejores estrategias y parámetros del proceso de aporte hasta la optimización de la operación final de acabado mediante mecanizado. Se han analizado, además, las características de las piezas fabricadas a través de un estudio microestructural, con el fin de garantizar la calidad de las mismas.

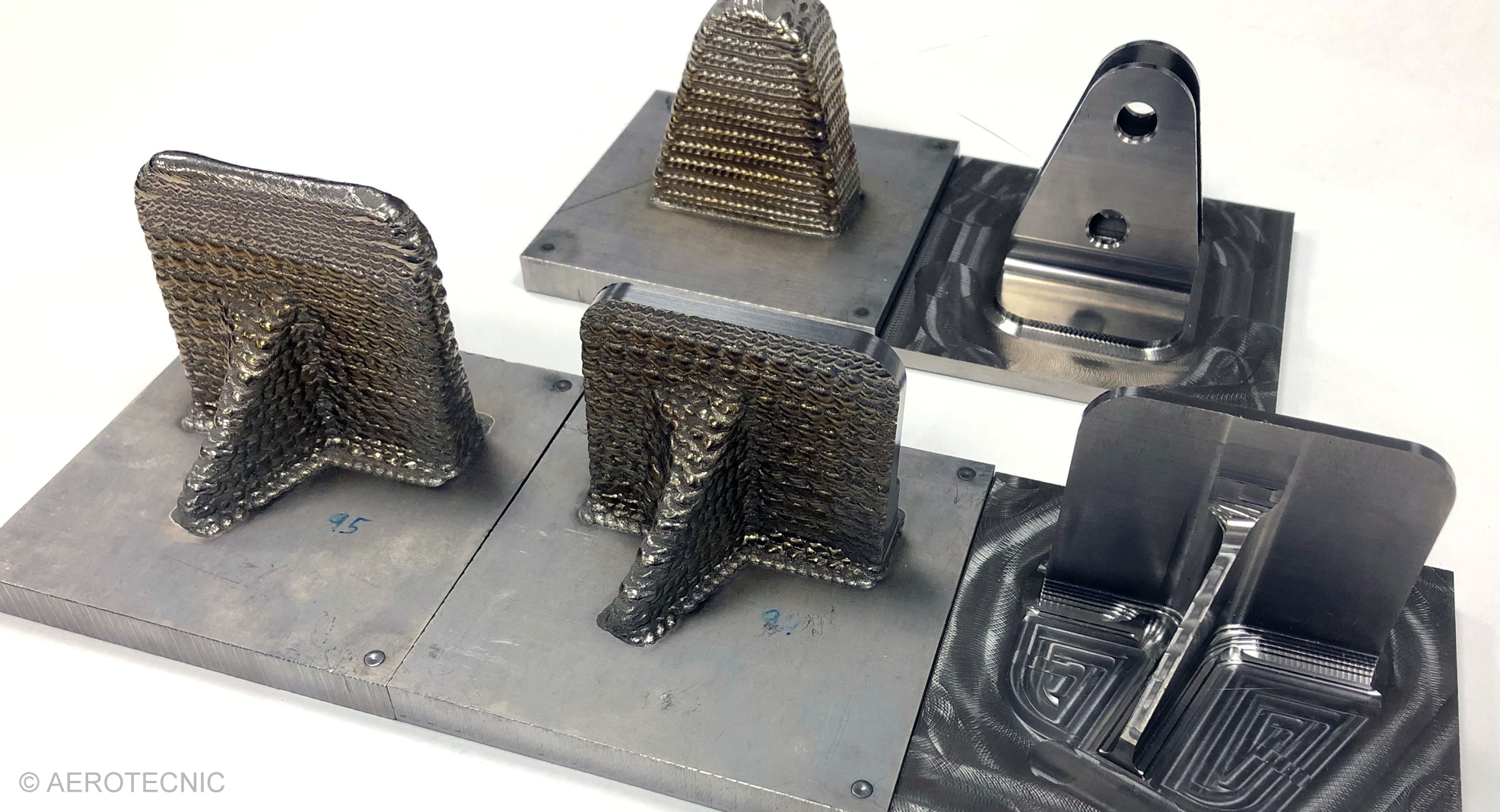

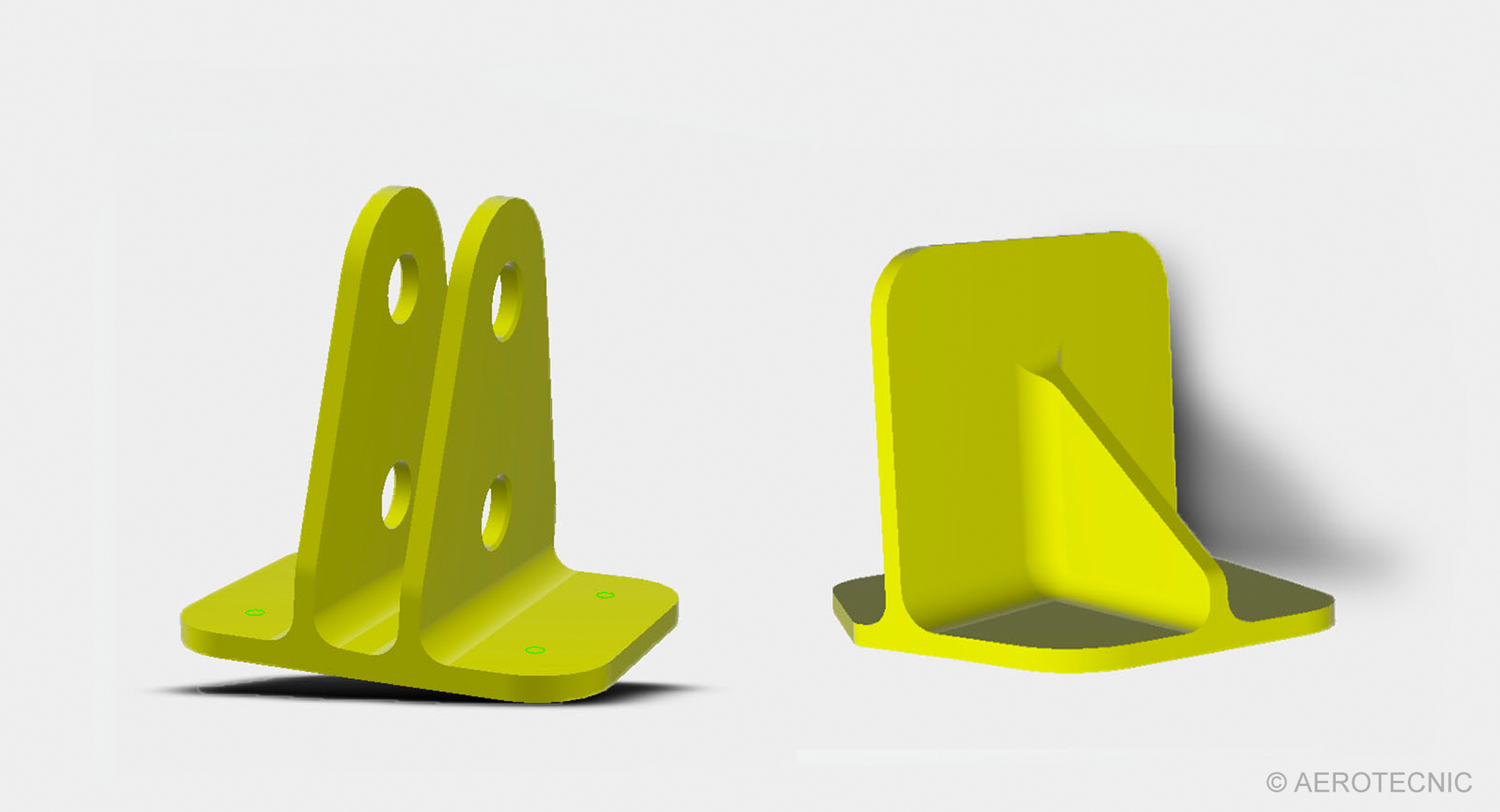

Para ello, en primer lugar, se han seleccionado del catálogo de Aerotecnic las dos piezas a construir en el marco del proyecto. Tekniker ha escogido las dos más representativas, con diferentes aspectos geométricos: una pieza con paredes inclinadas y otra con paredes cruzadas.

El segundo paso ha consistido en la puesta a punto del equipamiento a utilizar a lo largo del proyecto. En concreto, el empleo de una célula robotizada de Tekniker en la que se ha instalado una cámara de atmósfera inerte para evitar la oxidación de las piezas durante el proceso de construcción de las mismas.

En tercer lugar, se han realizado ensayos experimentales sobre probetas planas con el fin de obtener la ventana de parámetros apropiada para el proceso de aporte por láser, así como las estrategias de aporte más adecuadas para fabricar las geometrías definidas.

A continuación, se ha llevado a cabo la optimización del proceso de fabricación de las geometrías 3D, es decir, la fabricación de prototipos con geometrías características de los componentes finales, en tamaños reducidos para ajustar las estrategias a cada pieza final. Estos prototipos han servido para que Aerotecnic lleve a cabo las pruebas pertinentes con el fin de adecuar el proceso de mecanizado a esta nueva tipología de piezas. Asimismo, en esta fase se ha medido la eficiencia de aporte para poder cuantificar la cantidad de material perdido en forma de partículas de polvo no fundidas.

Por último, se han fabricado los demostradores seleccionados, midiendo el tiempo total del proceso de fabricación para ambos demostradores, y se han empleado estos datos para valorar el proceso desde el punto de vista tanto técnico como económico, y poder así compararlo con el proceso de fabricación actual.

También se ha realizado un control dimensional de los demostradores con el fin de comprobar que la deformación es inferior a la máxima admisible.

Finalmente, se han enviado a Aerotecnic para que se mecanicen bajo condiciones de acabado, hasta alcanzar las dimensiones finales.

Los resultados obtenidos en el proyecto servirán a Tekniker y Aerotecnic para abrir nuevas líneas de investigación y colaboración en las que se puedan abordar y ahondar en aspectos como la optimización del proceso de mecanizado, la posibilidad de emplear tratamientos térmicos para mejorar la microestructura de los componentes e incluso la posibilidad de emplear material de aporte en forma de hilo para mejorar la eficiencia del proceso y el acabado de las piezas.