ESPECIALISTA

Micro y

Nanofabricación y la Ingeniería de Tejidos

La nanotecnología se ha convertido en un tema de gran repercusión mediática que, en cierta medida, refleja la fascinación que provoca la capacidad de controlar la forma y composición de la materia a escala atómica y molecular, usando técnicas y aproximaciones muy diversas.

Este control es el que permite acceder a nuevas propiedades que sólo se manifiestan a escala nanométrica o moldear a voluntad las ya conocidas, logrando con ello la síntesis de nuevos materiales con propiedades a medida y la fabricación de dispositivos diminutos y ultrasensibles.

La habilidad para fabricar estructuras en la micro y nanoescala es de crucial importancia, no sólo en los chips para análisis biomolecular, sino en general en el avance de las micro y nanotecnologías y el estudio de las nanociencias. Aspectos críticos como la resolución, fiabilidad, velocidad y precisión son todos aspectos que deben ser considerados a la hora de desarrollar nuevos procesos litográficos. De este modo, se deben desarrollar métodos de fabricación que permitan reproducir en un producto comercializable los diseños y desarrollos de prototipos realizados a escala de laboratorio. En este sentido, cuando se requiere fabricar estructuras con una resolución por encima de 1 micrómetro, la tecnología de fabricación de referencia es la Litografía Ultravioleta convencional, donde una capa fina fotosensible es irradiada de forma selectiva con luz de 350-450 nanómetros. Esta tecnología combina tiempos de producción pequeños y un coste en equipamiento y mantenimiento reducidos. Sin embargo, no existe una tecnología madura que aporte estas prestaciones cuando se buscan resoluciones sub-micrométricas, lo que limita la industrialización de prototipos realizados en el ámbito de la nanotecnología.

Se han realizado importantes esfuerzos a la hora de optimizar las tecnologías litográficas sub-micrométricas, utilizándose fuentes más energéticas como la litografía ultravioleta extrema, la litografía con electrones, con fuentes de iones o con fuentes de rayos X. Existen hoy en día numerosos problemas a la hora de hacer estas tecnologías productivas; entre otros: su coste –que en algunos casos supera los 50 millones de dólares- o su tiempo de fabricación –extremadamente lento para la industria-. Únicamente la litografía ultravioleta extrema, tecnología empleada por la industria de semiconductores que integra circuitos integrados en un chip, es una alternativa. Sin embargo, su coste en inversión y mantenimiento anual está sólo al alcance de una muy alta producción anual como la que se realiza en la industria de semiconductores. Este hecho, unido a la aparición de aplicaciones ajenas a la microelectrónica, muchas de ellas en el campo de la biotecnología y las aplicaciones biomédicas, ha conllevado que numerosos investigadores hayan invertido recursos en la búsqueda de alternativas que combinen alta resolución a un coste moderado. Algunas tecnologías importantes, desarrolladas durante los últimos años, son: microcontact printing, litografía basada en microscopia de fuerzas atómicas, litografía de nanoimpresión o litografía dip-pen, donde un cantiléver es usado para transferir moléculas al substrato por capilaridad. De entre estas tecnologías, la litografía de nanoimpresión es con diferencia la más madura y está siendo utilizada para fabricar láseres orgánicos, diodos emisores de luz orgánicos (OLEDS), substratos para ingeniería de tejidos y biochips para sensorización de biomoléculas. Esta tecnología se está utilizando en producción para la fabricación de elementos fotónicos para la industria óptica y substituirá en breve a la fotolitografía ultravioleta en la producción de unidades de almacenamiento de datos y displays ópticos.

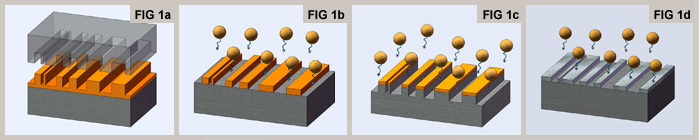

El principio de la Litografía de Nanoimpresión (NIL) es muy simple. Un patrón, normalmente fabricado en silicio, es transferido a una capa fina de polímero que recubre el substrato –normalmente vidrio o silicio- bajo unas condiciones controladas de presión y temperatura (figura 1a). Este proceso de impresión da lugar a una capa residual muy fina de polímero, que es eliminado mediante un plasma anisotrópico de oxígeno hasta alcanzar el substrato (figura 1b). Posteriormente, se puede realizar la transferencia de motivos al substrato mediante ataques anisotrópicos en vacio, empleando para ello gases específicos y actuando el polímero como máscara (figura 1c),o bien, evaporar sobre el substrato una fina capa metálica con posterior extracción del polímero en disolvente orgánico (figura 1d). El proceso permite la réplica de substratos a partir del patrón en tiempos inferiores a los 15 minutos y alcanza una resolución mínima condicionada fundamentalmente por el molde patrón, pudiendo ser ésta inferior a los 10 nm. Esta es la razón por la que esta tecnología ha acaparado una gran atención de la industria y centros de investigación unos pocos años después de que fuera propuesta en la Universidad de Princeton por el grupo de S.Y. Chou en 1995.

La litografía de nanoimpresión distingue dos procesos diferentes. La nanoimpresión térmica (thermal-NIL) utiliza un patrón de impresión rígido –generalmente silicio- y se aplica presión –del orden de 10-25 bar- a una capa fina de material termoplástico por encima de su temperatura de transición vítrea, lo que permite que el material fluya llenando las cavidades del patrón (figura 2a). Posteriormente, se enfría el conjunto patrón-substrato y se desmoldea por debajo de la temperatura de transición vítrea. La nanoimpresión apoyada por luz ultravioleta (UV-NIL) utiliza patrones transparentes rígidos –cuarzo- o blandos –silicona- para transferir al polímero la estructura del molde mediante aplicación de una pequeña presión –del orden de 1 bar- y curado del polímero mediante luz ultravioleta (figura 2b). Durante los últimos tres años se han desarrollado sistemas comerciales similares a los steppers utilizados en fotolitografía por la industria microelectrónica, permitiendo la impresión de grandes áreas a partir de un patrón de área reducida.

La Unidad de Micro y Nano fabricación de IK4-TEKNIKER ha desarrollado esta tecnología y, una vez optimizados los procesos de fabricación, la está aplicando en el campo de la salud para desarrollar sistemas de diagnóstico basados en estiramiento de DNA en dispositivos nanofluídicos, láseres orgánicos de semiconductor o la modificación superficial mediante patrones morfológicos o de proteínas de polímeros naturales basados en polisacáridos.

Ingeniería de Tejidos

La investigación en kits que permitan una diferenciación optima de células madre en diferentes líneas celulares (células de hueso, cartílago, piel…) sin recurrir a concentraciones elevadas de factores de crecimiento, consiste un campo de investigación muy activo durante los últimos años. El objetivo que se persigue es tanto la diferenciación in-vitro y la inserción del material en la zona a regenerar (desde piel a órganos vitales) como la realización del injerto y la diferenciación in-vivo. De este modo, se ha trabajado en obtener matrices extracelulares, tanto en dos como en tres dimensiones, en diferentes materiales que representan la superficie sobre la que se mueve la célula. Así, se ha estudiado como la topografía del material controlada en la escala del micrómetro y nanómetro juega un papel fundamental en la morfología celular (alineamiento, estiramiento, esparcimiento) y repercute notablemente en su diferenciación y en la proliferación celular; motivo este último por el que un tema de investigación importante se centra en evitar la proliferación y extensión de células tumorales.

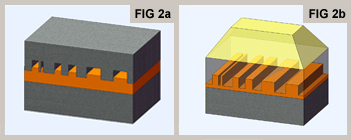

La Unidad de Micro y Nanofabricación trabajó inicialmente en estudiar la influencia de la topografía sobre la morfología y diferenciación de células madre mesenquimales en células de hueso (osteoblastos), analizando parámetros como el alineamiento, estiramiento, área ocupada por la célula y producción de la enzima fosfatasa alcalina en dicha diferenciación (figura 8). Este estudio se desarrolló en materiales sintéticos biocompatibles y biodegradables como la policaprolactona.

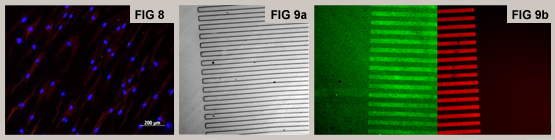

En la actualidad, se trabaja en materiales naturales basados en polisacáridos, los cuales se obtienen a través de medios y desechos naturales, como el condroitín sulfato y varios derivados del ácido hialurónico. Estos materiales, mucho más complejos de procesar que los sintéticos, se han estudiado y optimizado para permitir su micro y nanoestructuración mediante UV-NIL (Figura 9a). La combinación de micro-contact printing con polielectrolitos resistentes a la absorción de proteínas (moléculas de PLL-g-PEG) ha permitido inmovilizar patrones de proteínas sobre estos materiales, desarrollándose patrones de proteínas tales como la estreptavidina, albúmina o fibronectina (figura 9b), facilitando puntos de anclaje a la membrana celular, y por tanto, incidiendo en su movimiento y en su diferenciación. En la actualidad se trabaja en la elaboración de un kit que permita una diferenciación óptima de células madre mesenquimales en células de hueso.